在户外建材领域,耐久性永远是用户最关心的话题。深碳化重竹地板作为一种能够实现户外30年不腐的新型材料,其背后的工艺奥秘究竟是什么?今天,我们就来深度解密高耐重竹的碳化工艺,带您了解这项让竹子“脱胎换骨”的技术。

什么是深碳化处理?

深碳化重竹地板的生产,首先要从碳化工艺说起。碳化是一种物理热处理技术,将竹材在高温(通常160℃-220℃)、无氧或低氧环境下进行热处理,改变竹材的化学成分和物理结构。

与普通碳化不同,深碳化是指更彻底、更深入的热处理过程。经过深碳处理重竹,竹子中的糖、淀粉、氨基酸、蛋白质等营养物质被完全分解,失去了昆虫和微生物生存的基础,从而实现永久性的防腐防虫效果。

深碳化重竹地板的完整工艺流程

作为专业的重竹户外耐候材料生产商,我们的深碳化重竹地板经过以下严格工艺:

第一步:原料精选

选用5年以上优质毛竹,这个年龄段的竹子纤维密度最高,是制作高温碳化重竹的理想原料。毛竹纤维密度高,作为建筑材料,完全能够与一般的竹地板相媲美。

第二步:竹材破碎

将原竹破碎成竹丝或竹束,增加表面积,为后续处理做准备。

第三步:高温碳化

这是最关键的一步。竹丝在高温高压容器中进行碳化处理,温度精确控制在180℃-200℃之间。经过高温处理,竹子中的营养物质被分解,同时竹材的颜色由浅变深,呈现出碳化重竹特有的深棕色或黑褐色。

第四步:真空高压

将碳化后的竹材置于真空机中,将剩余的空气全部压出,使防霉防虫剂充分渗透到竹材内部。

第五步:浸胶干燥

使用环保酚醛树脂进行浸渍处理,进一步提高板材的防水性和强度。

第六步:高温高压成型

在高温(140℃-160℃)和高压(5-8Mpa)条件下,将竹丝压制成型。这个过程使竹材密度大幅提升,达到1.2g/cm³以上,形成真正的高耐重竹。

第七步:养护与定形

成型后的板材在恒温恒湿环境中养护7-15天,消除内应力,确保尺寸稳定性。

深碳化带来的性能革命

经过上述工艺制成的深碳重竹,其性能发生了质的飞跃:

1. 防腐等级大幅提升

深碳化重竹地板的防腐等级达到国家户外用材最高标准。72小时沸水煮不开裂,吸水膨胀率<8%,这是普通木材无法企及的指标。

2. 防火性能优异

阻燃重竹的燃烧性能可达B1级(难燃级),远超普通木材和塑木。竹材经过高压成型后密度极高,燃烧时表面形成炭化层,有效阻止火焰蔓延。

3. 尺寸稳定性极佳

经过高温碳化重竹处理,竹材的吸湿膨胀率大幅降低。实测数据显示,重竹户外耐候材料在-30℃至70℃极端温差下仍保持稳定,南方梅雨季不发霉,北方冬天不开裂。

4. 抗紫外线能力强

深碳化重竹地板表面的颜色是碳化后的本色,而非表面染色,因此抗紫外线能力远优于普通染色板材。即使在强烈日晒下,也不会出现明显褪色。

深碳化重竹与普通重竹的区别

很多用户会问:深碳化重竹地板和普通重竹有什么区别?主要区别在于处理深度:

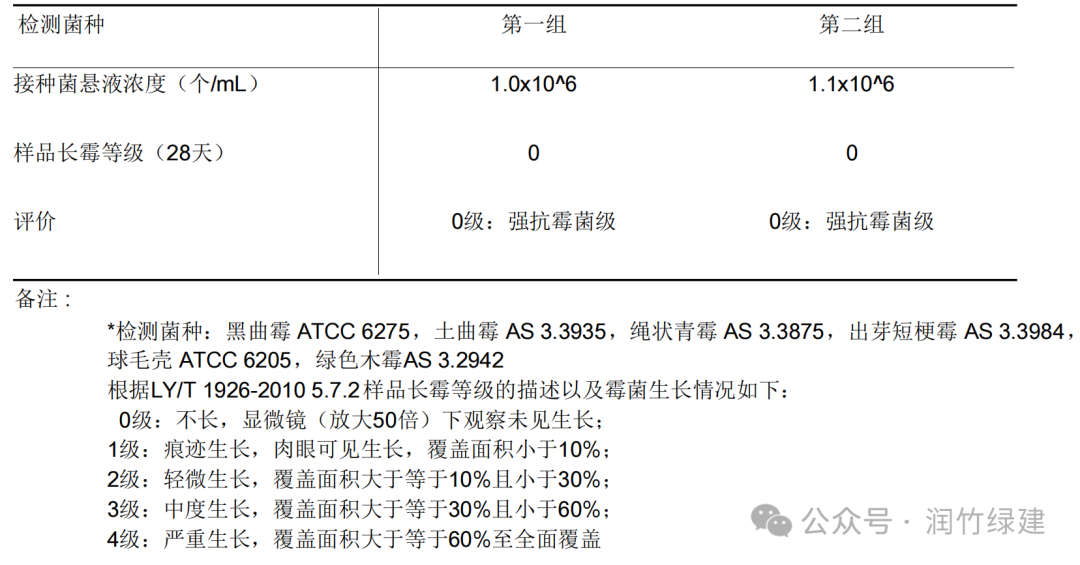

| 对比维度 | 深碳化重竹 | 普通重竹 |

|---|---|---|

| 处理温度 | 180℃-200℃ | 120℃-150℃ |

| 碳化程度 | 完全碳化,通体深色 | 表面碳化,芯材较浅 |

| 防腐性能 | 永久性防腐 | 中等防腐 |

| 尺寸稳定性 | 极佳,吸水率<8% | 较好,吸水率10%-15% |

| 颜色均匀度 | 内外一致 | 可能存在色差 |

| 使用寿命 | 25-30年 | 10-15年 |

环保与安全的双重保障

深碳化重竹地板不仅性能卓越,在环保和安全方面同样表现出色:

四川竹元科技等国内领先企业生产的重组竹产品,经专业机构认证为负碳产品,是“以竹代木”的优选。

应用案例见证

深碳化重竹地板已被广泛应用于众多国家级重点项目:

这些项目的选择,充分证明了高耐重竹在严苛条件下的可靠表现。

结语

深碳化重竹地板以其卓越的防腐性能、优异的物理力学性能和环保特性,正在成为户外建材领域的主流选择。浙江润竹科技拥有成熟的深碳化重竹地板生产线,产品已应用于G20峰会、杭州亚运村等重大工程,欢迎广大客户来厂考察,共同见证“竹钢”的非凡品质。

相关阅读:

户外重竹地板物理性能测试报告

B1级阻燃重竹的防火原理

重竹户外耐候30年实证案例