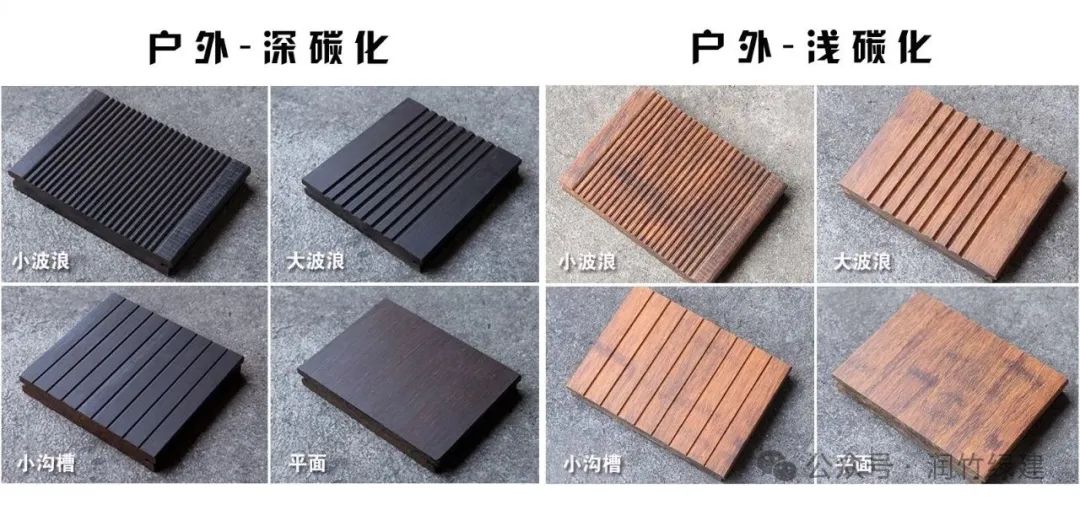

《深碳化工艺与最新型轻质纳米重组改性技术》,深碳化高耐重竹材料使中国竹材在户外环境中抗住了17年的风雨考验;而浅碳化重竹地板由于门槛低、工艺简单,导致市场褒贬不一,最新型轻质重组竹材料将延续深碳化高耐重竹的质量传奇,成为后续结构性材料的扛鼎产品。

一、研发缘起:从天然短板到技术突破

竹子作为中国第二大森林资源,具有繁殖再生能力强、生长周期短(3-5年成材)、强度高等特性——其抗拉强度可达木材的2-25倍,抗压强度为木材的1.5-2倍。但天然竹材在户外应用中长期面临三大瓶颈:易吸湿变形、耐候性差、防腐性能不足。

2000年代中,某庄带领团队开启户外重组竹技术攻关,专注于重组竹材户外应用研究,其技术路线独辟蹊径——“深碳化改性结合树脂渗透固化技术”,攻克了重组竹技术在户外环境的使用。2008年,开始推出第一代户外高耐重竹地板,并进行量产推向市场,通过三大核心工艺重构竹材性能:

1. 高温炭化(190-210℃处理17-20小时),降低竹纤维亲水性,破坏微生物营养基

2. 酚醛树脂高压浸渍(固含量55-65%,粘度40-60MPas),填充竹纤维导管

3. 热压热固化成型(145℃以上并保持90-120分钟),实现分子重组

这一技术路径使竹材含水率降至10%以下,24小时吸水厚度膨胀率仅0.4%,远优于欧洲标准(≤2.0%),奠定了户外耐久性的基础。

4.工艺本质与市场乱象:深碳化工艺(190-210℃/17-20h)通过高温裂解竹材半纤维素,使木质素重排形成致密碳化层。

而在2010年代后紧随其后浅碳化工艺(120-150℃/2-3h)因技术门槛低,导致市场出现两类缺陷产品:

• 伪碳化竹:仅表面染黑色,24h吸水膨胀率>5%

• 弱固化竹:树脂固含量<50%,水平剪切强度<10MPa

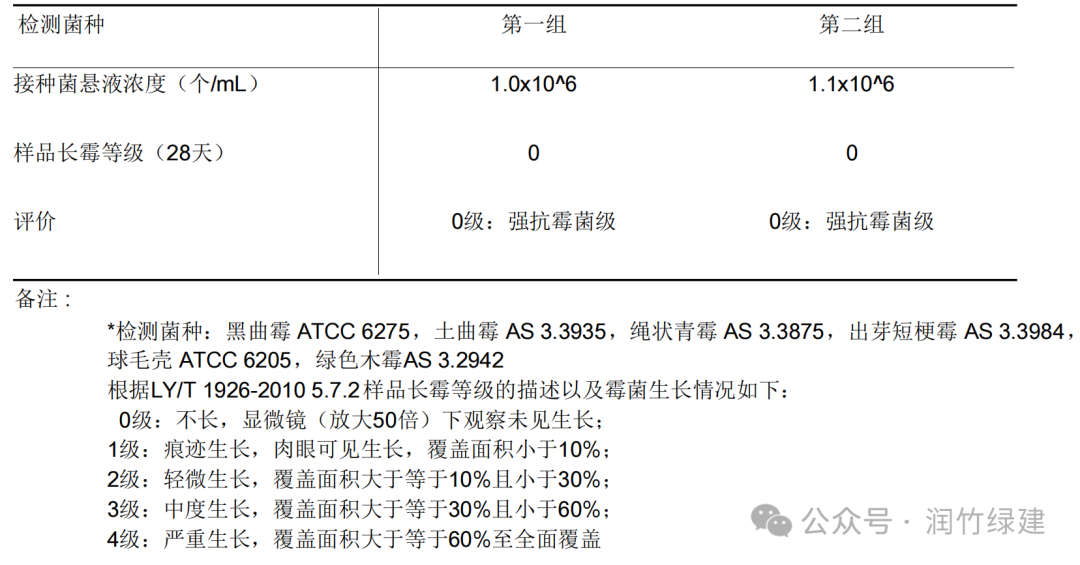

5.17年耐久性核心数据

典型案例:某庄上海世博园户外高耐重竹地板经17年使用,仅因机械磨损更换5%板块,无腐朽、无变形、无开裂。

二、轻质纳米重组竹:结构性材料的突破

2.1 技术三重变革

润竹团队最新研发的轻质纳米重组竹,实现从“铺装材料”到“结构材料”的质变:

(1)纤维解离技术

采用蒸汽闪爆预处理(2.5MPa/30s)

竹纤维分离度达92%,较传统提高40%

(2)纳米增强体系

(3)高温热压沸腾游走工艺

在180度以上高温及高压状态下酚醛树脂胶产生沸腾,在竹丝内部游走

形成闭孔蜂窝结构,密度降至0.85g/cm³(传统重竹1.2g/cm³)

2.2 结构性应用实证

抗震性能:优于传统重竹结构、混凝土结构

大跨度应用:衢州乡村振兴竹构筑44米长高16米全竹结构(2023年建成)

三、技术路线对比:深碳化与轻质重组竹的协同进化

3.1 性能参数矩阵

3.2 技术代际关系

四、学术产业双驱动:润竹的科研体系

4.1 理论创新闭环

“竹材性能四维模型”(2022)

P:综合性能指数

F_i:纤维界面结合强度

C_p:聚合物填充率

S_m:微观结构有序度

ρ:材料密度

T_d:缺陷密度

K:工艺修正系数

五、未来战略:双技术轨道的产业意义

5.1 深碳化工艺:坚守基础市场

通过油热处理升级(成本降40%)巩固户外铺装领域

建立可追溯质量码,打击劣质浅碳化产品

5.2 轻质重组竹:开拓三大蓝海

结语:技术本真主义的胜利

深碳化高耐重竹用17年实证诠释了“时间是最严苛的质检官”,而轻质纳米重组竹则以密度与强度的悖论突破,宣告“竹材已进入结构时代”。

润竹团队的技术演进揭示产业本质:

真正的创新从不在营销话术中诞生,而在实验室的千百次失败里,在风吹日晒十七载仍平整如初的地板接缝间。

当行业沉溺于浅碳化的低成本狂欢时,润竹科技选择攀登轻质纳米重组竹的技术险峰——这恰是对“工匠精神”的当代诠释:以科学理性敬畏材料,以长期主义对抗浮躁。

正如润竹创始人在2019年竹材分享会上的宣言:“ 竹材不需要代替木材,它自有超越的力量。” 当更多企业放弃营销噱头,回归技术本质,中国竹产业必将迎来更坚实的下一个17年。